Петербуржцы Сергей Ибрагимов и Антон Рыкачевский создали проект по переработке пластика 99recycle. На небольшом производстве на площади Мужества из старых бутылок и упаковок из-под еды они делают декоративную плитку, значки и поясные сумки, а скоро выпустят и дождевики. Задача проекта — показать петербуржцам, что использованный пластик можно превратить в полезные и стильные вещи. Для этого в мастерскую водят экскурсии.

Сергей Ибрагимов рассказал «Бумаге», как в 99recycle перерабатывают пластик, какие технологии помогают создавать цветные горшки для цветов и серьги и почему они продолжают развивать проект, хотя он вряд ли окупится.

Сергей Ибрагимов

Сооснователь проекта 99recycle

Идея

— История проекта 99recycle началась летом 2018 года. В июле я и мой друг Антон наткнулись на интересное видео Precious Plastic. Суть заключается в том, что пластик можно перерабатывать, построив небольшие установки своими руками. И концепция в том, чтобы построить по всему миру маленькие локальные мастерские по переработке. Правда, мне кажется, что это нежизнеспособная идея — стоимость изделий из таких мастерских просто огромная.

С прошлого лета мы проделали большой путь в плане осмысления концепции и отношения к проекту. Мы понимаем, что вряд ли заработаем на переработке много денег. Основная цель нашего проекта — рассказывать про переработку и делать классные вещи, которые нужны людям.

Сейчас проблема в том, что люди не знают и не понимают, куда девается мусор, который они выкидывают в урну. И мы показываем весь процесс переработки пластика, но в уменьшенных масштабах. Понятно, что на больших предприятиях стоят гораздо более сложные и производительные машины, но мы можем показать взрослым и детям, что должно происходить с пластиком, который они выкидывают, и почему важно разделять отходы и правильно их перерабатывать.

У нас три главных направления развития. Первое — рассказывать и показывать. Мы хотим делать открытую мастерскую, проводить там экскурсии, мастер-классы и лекции. Создать комьюнити вокруг переработки, из которого могут вырасти другие стартапы.

Второе — делать стильные вещи. Если люди видят, что из переработанного пластика получаются красивые и полезные вещи, отношение к пластику меняется, он перестает быть одноразовым.

Третье — создавать технологические инновации. Например, мы в процессе получения гранта на огромный 3D-принтер, который сможет печатать из молотого вторичного пластика.

Подготовка

— Мы думали, что собрать установки не сложно. Первое время нам не хватало опыта, инженерного мышления и знания технологий. Потом выяснилось, что при помощи этих установок невозможно перерабатывать вторсырье в нормальном понимании — чтобы получать хоть какие-то нормальные объемы производства.

В сентябре к нам присоединился Саша, и мы переехали из гаража моего дедушки в большую мастерскую. Путем проб, ошибок и доработок к декабрю мы собрали своими руками первые две установки и начали делать первый продукт — это была простая шестиугольная плитка. Дальше всё пошло гораздо быстрее. Сейчас установок четыре, одну из которых мы купили.

Помещение под мастерскую мы получили по договоренности. У нас где-то 40 квадратов на площади Мужества. Мы очень рады, что оно находится не в промышленной зоне и к нам удобно добираться.

Сейчас проектом регулярно занимаются около семи человек, еще примерно столько же помогают нам периодически. Вся команда совмещает работу в мастерской с основными видами деятельности. У нас есть несколько студентов магистратуры, я и Антон работаем программистами, Саша — теорфизик.

В среднем работа в мастерской занимает 15 часов в неделю, иногда больше, иногда меньше, я не считал. На нас сейчас куча задач, в том числе налаживание процесса производства и улучшение качества продукции.

9 месяцев

существует проект

7 человек

в команде проекта

400 тысяч рублей

вложили в 99recycle

от 200 рублей

стоят вещи из переработанного пластика

4 установки

перерабатывают пластик

15 часов

в неделю занимает работа в мастерской

Переработка пластика

— Весь производственный процесс делится на три этапа: сбор сырья, сортировка и измельчение, производство.

Для производства нам нужен чистый отсортированный по типу и цвету пластик. Найти такое сырье непросто, и у нас есть планы по постройке машины для очистки и разделения пластика, но пока мы покупаем его у благотворительной организации «Крышечки доброты».

После доставки пластика в мастерскую мы его измельчаем в самодельном шредере. Дальше мы засыпаем крошку в одну из установок. Первая установка — поршневой инжектор, он позволяет под давлением заливать пластик в форму. Эту установку из-за простоты конструкции мы собрали первой. На ней мы делаем плитки с узором.

Вторая установка — шнековый экструдер. Он работает как головка большого 3D-принтера: выдавливает толстую горячую пластиковую нить. Мы наматываем эту нить на заготовки и получаем горшки для цветов или рисуем картины.

Третья установка — термопресс. Она стоила 15 тысяч рублей, и это единственное, что мы купили. На нем мы получаем пластиковые листы, из которых делаем значки и сережки. Еще в термопрессе мы делаем ткань из пластиковых пакетов: из этого материала мы шьем сумки и рюкзаки.

Со временем мы получили нужный опыт и профессиональное мастерство. Мы ведем социальные сети, где рассказываем о нашем проекте. Скоро начнем водить экскурсии по нашей мастерской: пока у нас нет для этого подходящих условий. Мы уже приглашаем в гости всех, кто хочет помочь проекту.

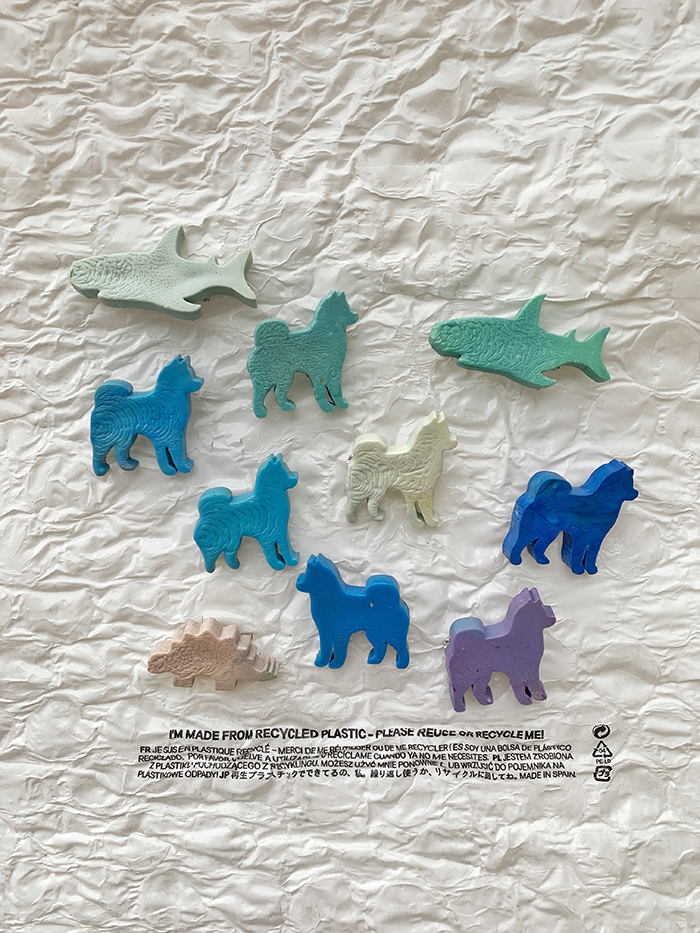

Из-за объема установок мы не можем сделать из пластика машину или огромные пластиковые детали, но есть возможность делать практически все небольшие вещи. Чтобы рассказать людям о пластике, нужно производить имиджевые вещи — те, которые люди видят, часто используют и которые являются атрибутами стиля. Например, сейчас мы делаем поясные сумки, пеналы, значки, лампы и собираемся сделать линейку плащей-дождевиков из пластика.

Риски

— В России такого проекта нет. Были попытки сделать что-то похожее, но все они заглохли, потому что это очень трудоемко и не дает достаточно прибыли сразу.

Мы работаем на стыке дизайна, экологии и производства, и тут нет сформированного рынка, поэтому мы не можем написать бизнес-план или оценить прибыль.

На текущий момент мы вложили около 400 тысяч рублей. Так как мы сами инвестируем в этот проект, есть риск потерять эти деньги, но мы точно получаем очень ценный опыт. Минимальная стоимость изделия — 200 рублей за значок, а поясная сумка стоит 1,5 тысячи.

Но вообще, этот проект не про деньги, а про идею. Наша цель не заработок. Я буду очень рад, если проект будет работать в ноль, даже в небольшой минус, и приносить пользу людям.

Опыт

— Если бы с самого начала у нас было понимание концепции, мы многое сделали бы по-другому. Но понимание формируется в процессе, так что это невозможно.

Главное, что приходит очень много заинтересованных людей, которые хотят помочь. Часть из них вливаются в команду, часть периодически помогает советами и контактами. Меня очень радует, что в нашей команде собралось столько классных людей из разных областей. Это, наверно, самое большое впечатление от проекта.